Warunkiem poprawnej i bezproblemowej pracy zbiorników magazynowych jest izolacja, która spełni szereg określonych funkcji. Które parametry są najważniejsze przy projektowaniu izolacji zbiorników przemysłowych? Jak zabezpieczać ściany zbiorników, a jak dachy? Jakich materiałów izolacyjnych użyć?

Zbiornik przemysłowy, Fot. Paroc

Zbiornik przemysłowy, Fot. ParocZbiorniki przemysłowe pełnią ważną rolę, ponieważ zapewniają dostęp do surowców i paliw oraz umożliwiają magazynowanie produktów i półproduktów. Przechowuje się w nich zwykle materiały płynne, stałe lub gazowe, które następnie przesyła się do odpowiednich urządzeń wedle bieżącego zapotrzebowania. Podstawową rolą izolacji w tej układance jest utrzymanie odpowiedniej temperatury przechowywanego materiału. W zależności od specyfiki produkcji, oznacza to zapobieganie procesom schładzania, krzepnięcia lub upłynnienia materiału, co mogłoby prowadzić do kłopotów z transportem danego medium. Izolacje przemysłowe pomagają zachować konkretne właściwości substancji, zapewniając tym samym bezpieczeństwo, stabilność oraz efektywność procesów przemysłowych.

Jaki materiał izolacyjny wybrać?

Na systemy izolacyjne zbiorników przemysłowych standardowo składają się cztery podstawowe elementy:- materiał izolacyjny,

- konstrukcja nośna i podporowa,

- paroizolacja, jeśli mówimy o systemach chłodzenia,

- płaszcz.

REKLAMA:

Ponieważ zbiorniki z reguły znajdują się na zewnątrz, szczególnie istotny jest dobór materiału izolacyjnego o niskim współczynniku przewodzenia ciepła. W potrzebę tę dobrze wpisuje się wełna kamienna, która dzięki naturalnie niskiej przepuszczalności powietrza zapewnia wysoką izolację termiczną w szerokim zakresie temperatur przechowywanego medium, niezależnie od panujących na zewnątrz warunków atmosferyczne.

Materiał ten posiada jeszcze jedną korzystną cechę. Ze względu na niską zawartość wodowymywalnych związków chloru i fluoru (poniżej 10 cząsteczek na milion cząsteczek roztworu), wełna zabezpiecza izolowane konstrukcje przed tworzeniem się środowisk korozyjnych. Jako materiał o wysokim współczynniku oporu przeciw dyfuzji pary wodnej, materiał skutecznie zapobiega też kondensacji wilgoci pod warstwą izolacji, co mogłoby powodować korozję i uszkodzenia stalowych elementów zbiorników.

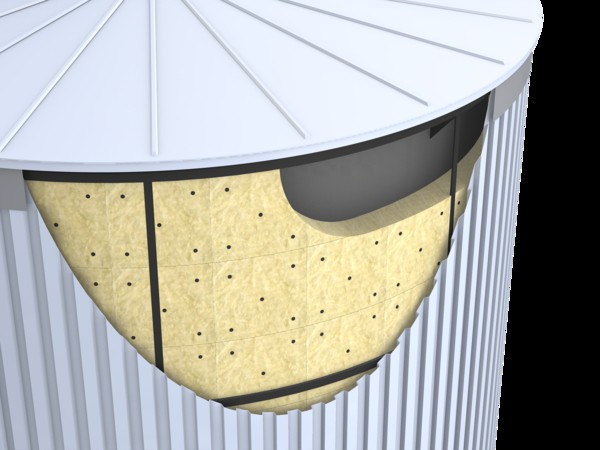

Za pomocą spawanych szpilek następuje izolacja ścian zbiornika, Fot. Paroc

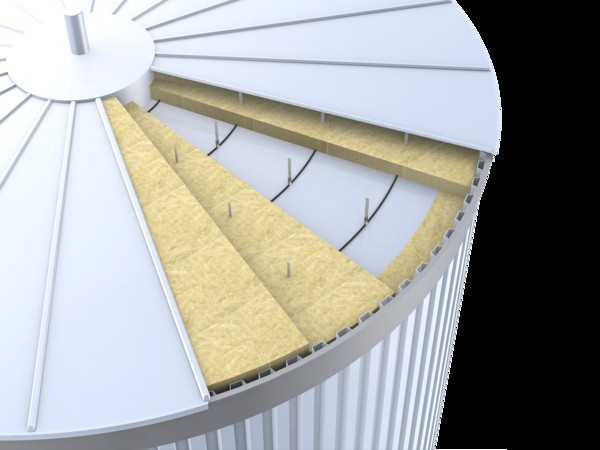

Za pomocą spawanych szpilek następuje izolacja ścian zbiornika, Fot. Paroc Dach zbiornika i jego izolacja, Fot. Paroc

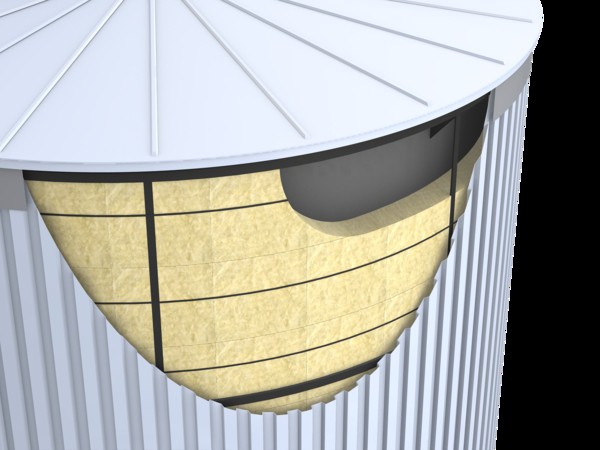

Dach zbiornika i jego izolacja, Fot. Paroc Za pomocą taśm stalowych następuje izolacja ścian zbiornika, Fot. Paroc

Za pomocą taśm stalowych następuje izolacja ścian zbiornika, Fot. ParocIzolacja ścian zbiorników – tu liczy się gęstość

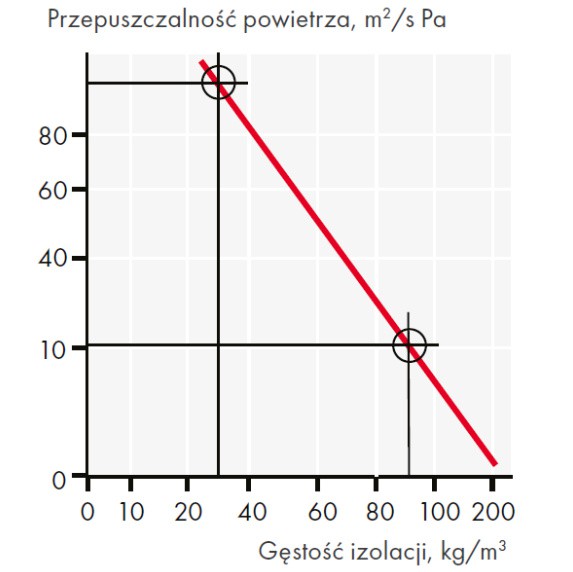

Podstawowym czynnikiem branym pod uwagę przy projektowaniu izolacji zbiorników jest rzeczywista temperatura ich pracy, którą odnosimy do temperatury otoczenia. Ściany zbiorników nierzadko są bardzo wysokie, dlatego ze względu na różnice temperatur pomiędzy izolacją i płaszczem, często zachodzi tak zwany „efekt komina”. Zjawisko to polega na przemieszczaniu się powietrza od dołu do góry zbiornika, co wpływa niekorzystnie na izolacyjność całego układu.Aby zapobiec negatywnym skutkom związanym z efektem komina, niezbędne jest zastosowanie izolacji o odpowiedniej gęstości, która zapobiegnie ruchowi powietrza wewnątrz izolacji i zminimalizuje przewodzenie ciepła układu. Zależność tę opisuje wykres 1.

Wykres 1: Zależność przewodzenia powietrza od gęstości materiału izolacyjnego

Wykres 1: Zależność przewodzenia powietrza od gęstości materiału izolacyjnegoW zniwelowaniu efektu komina, który towarzyszy projektowaniu izolacji ścian zbiorników przemysłowych, pomóc mogą zarówno maty, jak i płyty z wełny kamiennej.

– Dla zbiorników pracujących w niskich temperaturach zalecamy stosowanie jednowarstwowych płyt izolacyjnych o gęstości od 50 kg/m3, które mocuje są za pomocą spawanych szpilek. Dla zbiorników wysokotemperaturowych zalecamy płyty o minimalnej gęstości 100 kg/m3, a jeśli temperatura medium przekracza 350°C, zalecamy gęstość nie mniejszą, niż 130 kg/m3 – radzi Robert Kotwas, ekspert z firmy Paroc, producenta specjalistycznych rozwiązań izolacyjnych dla przemysłu.

Natomiast alternatywą dla tych drugich są maty jednostronnie obszyte siatką z drutu stalowego ocynkowanego i folii aluminiowej.

Izolacja dachów zbiorników – nie tylko właściwości termiczne

Wśród projektantów i inżynierów instalacji przemysłowych pokutuje czasem przekonanie, że nieruchome powietrze znajdujące się nad gorącym medium wypełniającym zbiorniki magazynowe stanowi naturalną warstwę izolacyjną. Stąd wyciąga się wniosek, że izolacja dachu nie jest niezbędna do prawidłowego funkcjonowania zbiornika. Jest to założenie błędne. Jeśli izolacja nie jest prawidłowo zainstalowana i utrzymywana, szybko dochodzi do korozji stalowych elementów dachu zbiornika. Ponadto, znacząca różnica temperatur pomiędzy gorącym płynem, a niezaizolowanym dachem prowadzi do zjawiska silnej konwekcji, co z kolei skutkuje wysokimi stratami ciepła z układu.Oprócz potencjalnych strat ciepła, dachy zbiorników przemysłowych narażone są na liczne obciążenia. Wynikają one zarówno z czynników środowiskowych, takich jak wiatr czy zalegający zimą śnieg, jak również z rutynowych prac konserwacyjnych. Dlatego też na dachach zbiorników należy stosować sztywne płyty izolacyjne charakteryzujące się nie tylko dobrymi parametrami termicznymi, ale również – a może przede wszystkim – mechanicznymi.

Zgodnie z zaleceniami zapisanymi w polskich normach, ściśliwość płyt dachowych powinna być badana pod obciążeniem 2 lub 4 kPa, co odpowiada obciążeniom przekazywanym na dach przez stosunkowo niewielkie ilości śniegu. Jeśli zakładamy czasowe składowanie na dachu materiałów lub poprowadzenie na ich powierzchni dróg do konserwacji dachu, maszyn bądź urządzeń, to obciążenia tego rzędu okazują się niewystarczające.

– Do izolacji tego typu dachów zalecamy stosowanie sztywnych płyt z wełny kamiennej, dla których parametr ściśliwości bada się pod obciążeniem 20 i 50 kPa, co lepiej odwzorowuje faktyczne, spotykane w rzeczywistości obciążenia dachu – tłumaczy Robert Kotwas. – Zalecany układ warstw takiej izolacji dachu to 2/3 docelowej grubości od spodu oraz 1/3 docelowej grubości izolacji z wierzchu – podsumowuje ekspert Paroc.

Potencjał oszczędności – analiza przypadku

Oprócz kwestii związanych z poprawnym funkcjonowaniem instalacji przemysłowych oraz bezpieczeństwem osób operujących w ich pobliżu, warto wspomnieć o aspektach ekonomicznych i środowiskowych. Odpowiednia izolacja nie tylko zapewnia mniejsze straty ciepła, ale ogranicza też ubytki energii wywołane odpowietrzaniem zbiornika. Mniejsze straty ciepła to także niższa emisja CO2. Jak duże oszczędności można osiągnąć kosztem nawet niewielkiej inwestycji w poprawę izolacyjności zbiorników magazynowych, przedstawia raport „Climate protection with rapid payback Energy and CO2 savings potential of industrial insulation in EU-27”.[1]Europejska Fundacja Izolacji Przemysłowych (EIIF), która jest autorem publikacji, przeprowadziła szereg audytów w obiektach przemysłowych na terenie Starego Kontynentu. W jednym z zakładów chemicznych we Francji zidentyfikowano 30 niezaizolowanych zaworów oraz 35 dachów zbiorników o średniej powierzchni 28 m2 każdy. Podczas gdy zawory generowały straty ciepła na poziomie „zaledwie” 600 MWh rocznie, z niezaizolowanych dachów zbiorników uciekało aż 12.000 MWh.

Inwestycja w wysokości 100.000 euro, obejmująca koszty audytu, materiałów oraz robocizny, w pierwszym roku pozwoliła wygenerować około 405.000 euro oszczędności, a w latach kolejnych – o 100.000 euro więcej. Czas zwrotu inwestycji: dwa i pół miesiąca.

REKLAMA:

REKLAMA:

Źródło: Paroc

![Inflacja spada kolejny miesiąc z rzędu. Jednak większość Polaków tego nie odczuwa [BADANIE]](https://obud.pl/Images/Posts/45755/_cache/64x64/inflacja-w-sklepach.webp)