Dach płaski to miejsce wielkiej wagi, dosłownie i w przenośni. Z jednej strony mówimy bowiem o konstrukcji o kluczowym znaczeniu, z drugiej – o szczególnych obciążeniach mechanicznych, które w wyniku działania różnych czynników potrafią się wymknąć spod kontroli, prowadząc do deformacji, zawilgocenia, korozji i uszkodzenia elementów przegrody. Jakie są dokładne przyczyny problemów oraz jak im zapobiec na etapie planowania dachu?

Fot. FOAMGLAS

Fot. FOAMGLASNajwiększe zagrożenie dla dachów płaskich stanowi woda. Długotrwałe wnikanie wilgoci w głąb przegród powoduje m.in. rozwój grzybów i pleśni, korozję metalowych elementów konstrukcyjnych, łuszczenie się warstw wykończeniowych, a także przedwczesne starzenie się materiałów budowlanych czy czasem nawet wykruszanie się betonu z powierzchni stropu.

Co gorsza, nie musi to być wcale konsekwencja poważnych, widocznych na pierwszy rzut oka uszkodzeń pokrycia i hydroizolacji. Niekiedy „wystarcza” nawet niewielka, trudna do wykrycia nieszczelność. Nieważne, czy dojdzie do niej w wyniku np. sił dynamicznych bądź deformacji spowodowanej stałymi obciążeniami mechanicznymi – gromadząca się z biegiem czasu wilgoć we wnętrzu konstrukcji oznacza złe wiadomości. I to nie jedną, nie dwie, a aż trzy.

Fot. FOAMGLAS

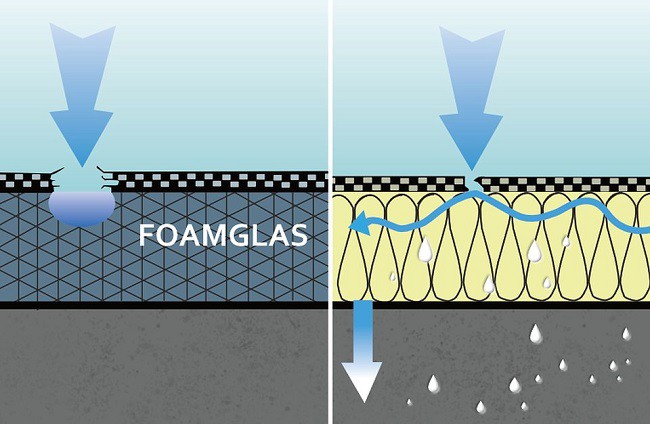

Fot. FOAMGLAS– Po pierwsze, w przypadku tradycyjnych materiałów termoizolacyjnych o otwartej strukturze, woda penetrująca konstrukcję może akumulować się w sposób nieprzewidywalny, utrudniając tym samym dokładne zlokalizowanie i rozwiązanie problemu. Po drugie, jeśli długotrwałemu zawilgoceniu ulegnie warstwa ocieplenia, zmienia się charakterystyka termiczna przegrody, a co za tym idzie – jej zdolność do zatrzymania ciepła oraz punkt, w którym dochodzi do kondensacji pary wodnej z wnętrz, co tylko pogłębia już istniejące problemy związane z wilgocią. I w końcu po trzecie, nasiąkająca izolacja nie tylko tworzy środowisko korozyjne, ale również zwiększa swoją masę, nawet kilkakrotnie – wymienia Zdzisław Woźnicki, Audytor Energetyczny z Łodzi.

Z uwagi na wymienione wyżej zjawiska, dokładne obliczenie wagi konstrukcji dachowej na etapie samego projektu bywa mocno utrudnione. Oczywiście, zawsze można przyjąć większe przekroje słupów wsporczych, belek czy podciągów, aby uwzględnić wszystkie potencjalne obciążenia. Wiąże się to jednak z większymi kosztami inwestycji.

Fot. FOAMGLAS

Fot. FOAMGLASDach – miejsce (zbyt) dużej wagi

Przykładem obiektów, które szczególnie często zmagają się z problemami wilgoci w konstrukcjach dachowych, są baseny. Jednym z nich był budynek Miejskiej Krytej Pływalni KAPRY w Pruszkowie. Spowodowana kondensacją pary wodnej, długotrwała ekspozycja na wilgoć zastosowanej oryginalnie w charakterze ocieplenia wełny mineralnej poskutkowała spadkiem właściwości termoizolacyjnych oraz wzrostem masy płyt. Dach był nieszczelny, a wykonywane doraźnie prace polegające na bieżącym łataniu ubytków okazały się rozwiązaniem nieskutecznym.REKLAMA:

Wymiana całej izolacji termicznej stała się więc niezbędna, aczkolwiek dodatkowe wyzwanie stanowiła konieczność uzyskania sztywnego podłoża, gwarantującego niezmienność wagi i parametrów technicznych przez cały czas dalszego użytkowania budynku. Lekkie podłoże drewniane o znacznej rozpiętości było już dostatecznie obciążone centralami wentylacyjnymi i podestami, a wobec planowanego w kolejnym etapie montażu instalacji fotowoltaicznej, obciążenia konstrukcji zostałyby przekroczone.

– Gdyby zdecydowano się w tym przypadku ponownie zastosować standardowe ocieplenie z wełny mineralnej, konieczność przymocowania instalacji do więzarów nośnych niosłaby ryzyko mostków termicznych, które prowadziłyby do skraplania się pary wodnej na elementach metalowych. Innymi słowy, zwykła wymiana płyt na nowe spowodowałaby dość rychły powrót problemu. Należało zatem zastosować możliwie jak najlżejsze, w pełni paroszczelne, a przy tym odporne na duże obciążenia mechaniczne rozwiązanie termoizolacyjne – wyjaśnia Łukasz Barcz, ekspert firmy Owens Corning FOAMGLAS Poland.

Fot. FOAMGLAS

Fot. FOAMGLASSzkło komórkowe – materiał do „mokrej roboty”

W powyższe wymagania wpisało się tylko jedno dostępne na rynku rozwiązanie: spienione szkło komórkowe. Struktura zamkniętych, hermetycznie szczelnych komórek szkła oraz nieskończony współczynnik oporu dyfuzji pary wodnej oznacza, że materiał zawsze i w każdych warunkach pozostaje w 100% suchy, eliminując przez to ryzyko przenikania kondensatu zarówno do samego materiału, jak i do zabezpieczanych konstrukcji. Fot. FOAMGLAS

Fot. FOAMGLAS Fot. FOAMGLAS

Fot. FOAMGLASArgumentem za zastosowaniem tego rozwiązania stał również fakt, że pomimo swojej małej wagi, płyty szkła komórkowego odznaczają się bardzo wysoką odpornością na ściskanie rzędu 1600 kPa przy 0% deformacji, umożliwiając bezawaryjne dla dachu funkcjonowanie nawet bardzo ciężkich urządzeń. Samych instalacji nie trzeba zaś przytwierdzać do konstrukcji nośnej dachu, bowiem dzięki wtopionym w płyty termoizolacyjne blachom montażowym, szkło komórkowe może służyć jako trwałe podłoże, bez konieczności stosowania konstrukcji balastowej.

Pruszkowski budynek nie jest jedynym, w którym do realizacji dachu płaskiego z powodzeniem użyto płyt szkła komórkowego. Walory rozwiązania dostrzeżono i zastosowano w wielu innych obiektach w Europie, gdzie priorytetem było zapewnienie lekkiej, suchej i niezmieniającej w czasie wagi i wymiarów izolacji termicznej. Przykładowo, basen Kraví Hora w czeskim Brnie zdobył nagrody architektoniczne za subtelność konstrukcji i wrażenie lekkości, w czym niemały udział miał system Kompaktowego Dachu FOAMGLAS.

Fot. FOAMGLAS

Fot. FOAMGLAS– Dość powiedzieć, że górną powierzchnię warstwy wodoodpornej, płyty termoizolacyjne FOAMGLAS, oraz zapewniającą podparcie sklejkę zamknięto w całość o grubości zaledwie dwudziestu centymetrów. Konstrukcja dachu jest lekka, sucha i idealnie równa, pomimo wąskiego przekroju oraz ciepłego i wilgotnego środowiska, nad którym jest umieszczony – podsumowuje Łukasz Barcz.

REKLAMA:

REKLAMA:

Źródło: Materiał partnera