Wysokie temperatury, jakie towarzyszą wytwarzaniu energii, niosą konieczność prawidłowej izolacji elementów, bez których nie mogłaby się obejść żadna elektrownia czy zakład produkcyjny. Kotły energetyczne, bo o nich właśnie mowa, stanowią dla projektantów i wykonawców instalacji przemysłowych twardy orzech do zgryzienia. Jak zmniejszyć straty ciepła w kotle? Jak zapobiec przegrzaniu kotłowni? Oto kilka cennych wskazówek od ekspertów z obszaru izolacji technicznych!

Dlaczego kotły energetyczne stawiają szczególne wymagania względem izolacji? Czynników jest kilka. Po pierwsze, ze względu na bardzo wysokie temperatury robocze, potrzeba nam wysoce specjalistycznego rozwiązania – to zadanie, z którym nie każdy materiał jest w stanie sobie poradzić. Po drugie, w wyniku wibracji generowanych przez palniki czy wentylatory, nieustannie drga sama obudowa pieca, a wraz z nią całą podłączona hydraulika. Oznacza, to że zastosowana izolacja musi pozwalać na rozszerzalność cieplną.

Co więcej, poza ogólną, bardzo wysoką temperaturą powierzchni kotła, temperatura ta może się różnić w różnych częściach konstrukcji. Z jednej strony oznacza to konieczność zastosowania kilku warstw izolacji, z drugiej – zmiennych rozwiązań izolacyjnych w zależności od typu kotła. – Zgodnie z polskimi normami, kotły energetyczne należy izolować przy pomocy co najmniej dwóch warstw izolacyjnych o łącznej grubości minimum 200 mm – wyjaśnia Michał Nękanowicz, ekspert firmy Paroc Polska. – Z uwagi na wysokie temperatury, wykorzystuje się wytrzymałą wełnę kamienną w różnych postaciach, w zależności od konkretnej zabezpieczanej powierzchni – dodaje.

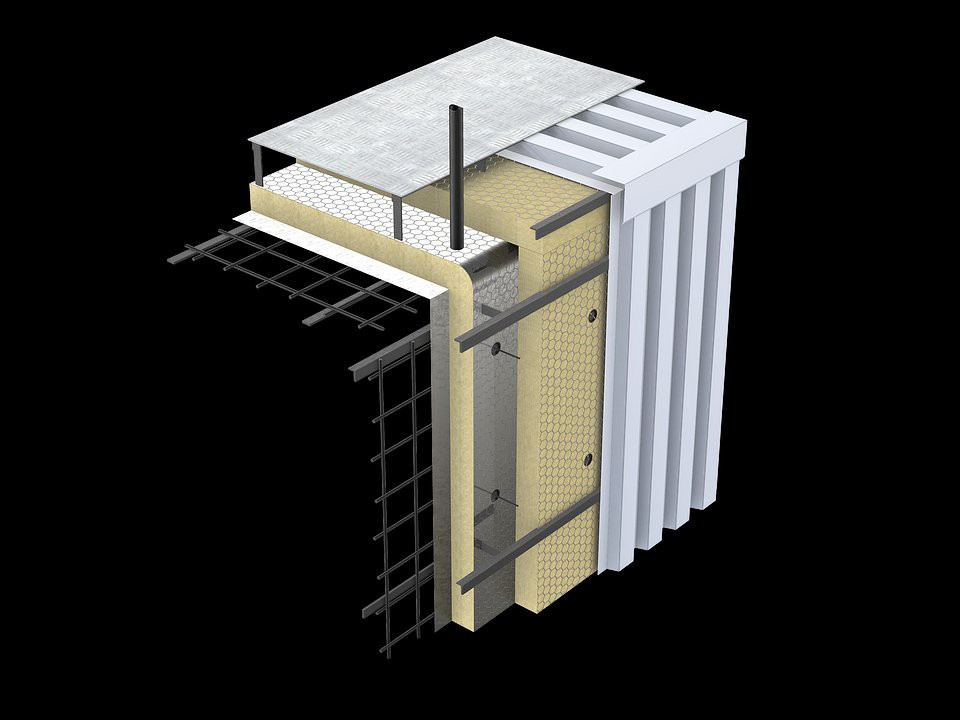

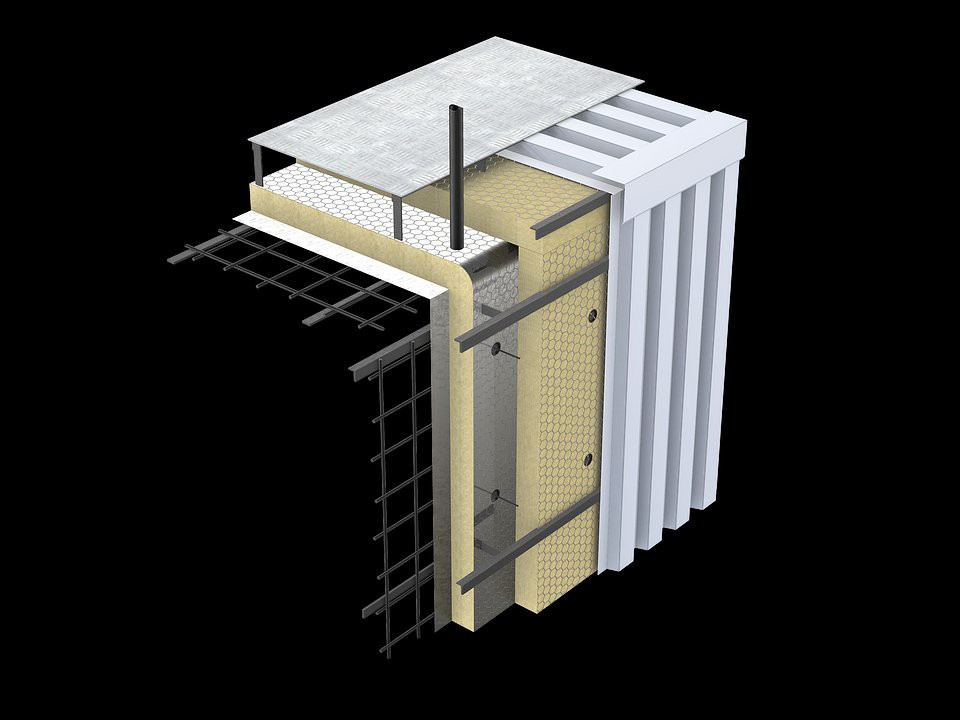

Ściana kotła. Fot. Paroc

Ściana kotła. Fot. Paroc

Izolacje techniczne z wełny kamiennej mają dobre właściwości termiczne, ponieważ pozwalają na wytrzymanie zarówno bardzo wysokich temperatur, jak i dużych wahań temperatur w różnych częściach samego kotła. – W przypadku ściany kotła zalecamy zastosowanie dwóch lub trzech warstw maty PAROC Pro Wired Mat o gęstości 100 lub 130 kg/m3 z pokryciem z folii aluminiowej, która dodatkowo zabezpiecza układ przed kondensacją wilgoci we wnętrzu izolacji – podpowiada Michał Nękanowicz. – Alternatywnie, w charakterze warstwy wierzchniej można zastosować płytę PAROC Pro Slab o gęstości 80 kg/m3 – dodaje ekspert firmy Paroc Polska.

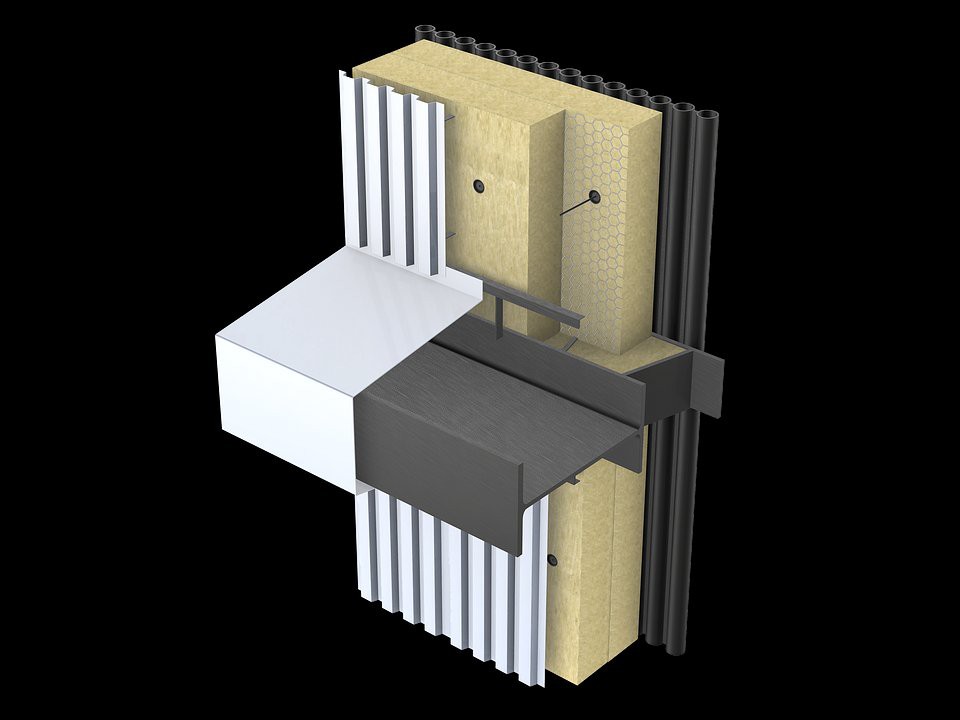

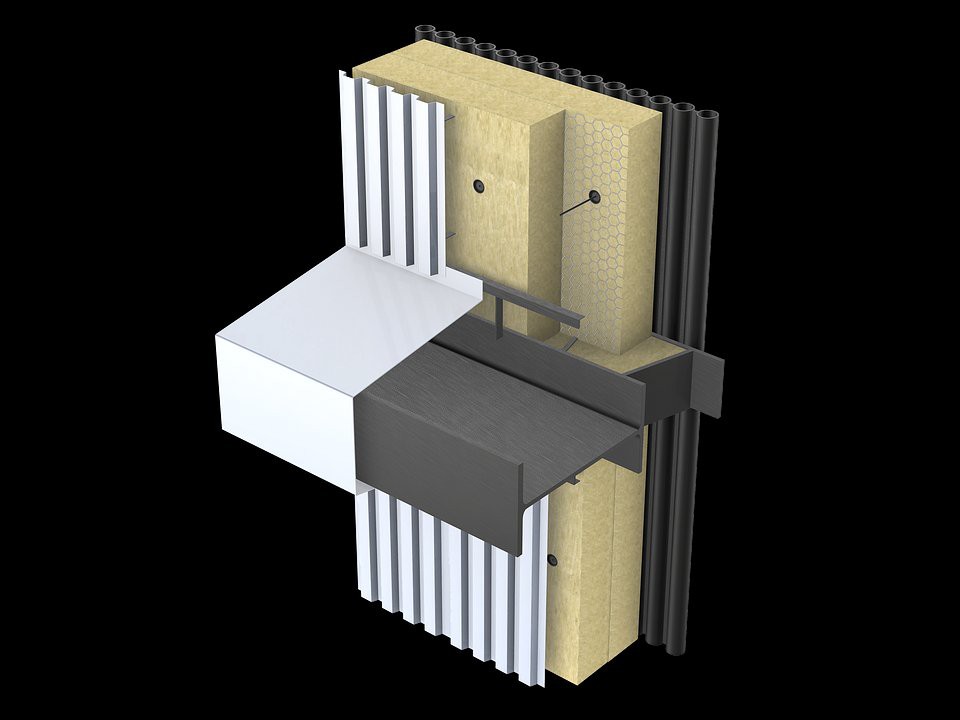

Górna część kotła. Fot. Paroc

Górna część kotła. Fot. Paroc

Ponieważ blacha montowana na szczycie musi wytrzymać ciężar pracowników wykonujących prace konserwacyjne, niezbędne jest zastosowanie izolacji nie tylko skutecznej termicznie, ale też wytrzymałej mechanicznie. – Maty na siatce i płyty z serii PAROC Pro zachowują elastyczność oraz siłę mechaniczną nawet przy znacznych zmianach temperatur, zabezpieczając elementy o temperaturze nawet do 660°C – podkreśla Michał Nękanowicz. – Warto jednak pamiętać, by przy pierwszym uruchomieniu po zainstalowaniu izolacji, kocioł podgrzewać w tempie nie szybszym, niż 50°C na godzinę – podsumowuje ekspert Paroc Polska.

Co więcej, poza ogólną, bardzo wysoką temperaturą powierzchni kotła, temperatura ta może się różnić w różnych częściach konstrukcji. Z jednej strony oznacza to konieczność zastosowania kilku warstw izolacji, z drugiej – zmiennych rozwiązań izolacyjnych w zależności od typu kotła. – Zgodnie z polskimi normami, kotły energetyczne należy izolować przy pomocy co najmniej dwóch warstw izolacyjnych o łącznej grubości minimum 200 mm – wyjaśnia Michał Nękanowicz, ekspert firmy Paroc Polska. – Z uwagi na wysokie temperatury, wykorzystuje się wytrzymałą wełnę kamienną w różnych postaciach, w zależności od konkretnej zabezpieczanej powierzchni – dodaje.

REKLAMA:

Jak izolować ściany kotłów energetycznych?

Ponieważ ściany kotłów energetycznych w większości przypadków zbudowane są z falowanej blachy stalowej lub aluminiowej, izolacja powinna szczelnie przylegać do nierównej powierzchni, eliminując ryzyko mostków termicznych. Dlatego w charakterze wewnętrznej warstwy izolacji najlepiej zastosować matę na siatce. Elastyczny materiał wypełnia wszystkie luki, umożliwiając jednocześnie rozszerzalność cieplną. Aby zaś zapobiec promieniowaniu cieplnemu wewnątrz izolacji, pomiędzy warstwami należy umieścić folię aluminiową. Ściana kotła. Fot. Paroc

Ściana kotła. Fot. ParocIzolacje techniczne z wełny kamiennej mają dobre właściwości termiczne, ponieważ pozwalają na wytrzymanie zarówno bardzo wysokich temperatur, jak i dużych wahań temperatur w różnych częściach samego kotła. – W przypadku ściany kotła zalecamy zastosowanie dwóch lub trzech warstw maty PAROC Pro Wired Mat o gęstości 100 lub 130 kg/m3 z pokryciem z folii aluminiowej, która dodatkowo zabezpiecza układ przed kondensacją wilgoci we wnętrzu izolacji – podpowiada Michał Nękanowicz. – Alternatywnie, w charakterze warstwy wierzchniej można zastosować płytę PAROC Pro Slab o gęstości 80 kg/m3 – dodaje ekspert firmy Paroc Polska.

Jak izolować stropy kotłów energetycznych?

W górnej części kotłów znajduje się szereg przyłączeń rurowych. Połączenia te należy zaizolować specjalną strukturą izolacyjną przeznaczoną dla górnej części kotła. Główną część konstrukcji stropowej kotła wykonuje się z płaskich belek oraz wytrzymałej siatki stalowej. Najczęściej izolujemy ją matami izolacyjnymi na siatce lub połączeniem mat i płyt izolacyjnych. Całą konstrukcję pokrywa się następnie falowanymi arkuszami ciężkiej blachy stalowej. Górna część kotła. Fot. Paroc

Górna część kotła. Fot. ParocPonieważ blacha montowana na szczycie musi wytrzymać ciężar pracowników wykonujących prace konserwacyjne, niezbędne jest zastosowanie izolacji nie tylko skutecznej termicznie, ale też wytrzymałej mechanicznie. – Maty na siatce i płyty z serii PAROC Pro zachowują elastyczność oraz siłę mechaniczną nawet przy znacznych zmianach temperatur, zabezpieczając elementy o temperaturze nawet do 660°C – podkreśla Michał Nękanowicz. – Warto jednak pamiętać, by przy pierwszym uruchomieniu po zainstalowaniu izolacji, kocioł podgrzewać w tempie nie szybszym, niż 50°C na godzinę – podsumowuje ekspert Paroc Polska.

Wełna kamienna – solidny wybór

Paroc, czołowy europejski producent izolacji przemysłowych z wełny kamiennej, oferuje szeroki wybór rozwiązań w formie płyt i mat, stworzonych specjalnie do zastosowań izolacyjnych kotłów energetycznych. Brak mostków termicznych, obniżone ryzyko korozji, niepalność, lepsza kontrola nad procesami, zmniejszone emisje CO2, wyjątkowa wytrzymałość – to wszystko sprawia, że wybór wełny kamiennej to inwestycja na całe życie.REKLAMA:

REKLAMA:

Źródło: Materiał partnera