Każdy projektant instalacji budynkowych i przemysłowych zdaje sobie sprawę, jak istotną przeszkodą w uzyskaniu optymalnych parametrów termoizolacyjnych przewodów są konstrukcje wsporcze płaszcza. Prawdopodobnie nie każdy fachowiec jednak wie, jak zniwelować powstające w ich wyniku mostki termiczne.

Fot. Paroc

Fot. ParocProjektując instalacje transportujące zimne lub gorące medium, czy to w przemyśle, czy w systemach HVAC, należy brać pod uwagę nieuniknioną wymianę ciepła pomiędzy przewodami, a otoczeniem. To jak intensywny charakter będzie miało owo zjawisko, zależy od skuteczności systemu termoizolacji.

Praktyka projektowa pokazuje, że do izolacji rurociągów należy podchodzić w sposób holistyczny, a więc uwzględniający wszelkie elementy wchodzące w skład systemu – w tym również konstrukcje wsporcze płaszczy izolacji. Mówi o tym norma PN-EN ISO 12241:2008 „Izolacja cieplna wyposażenia budynków i instalacji przemysłowych -- Zasady obliczania”, zgodnie z którą:

„Zamocowania rur, podpory i armatura mogą być mostkami cieplnymi, które nie mogą być obliczane z zastosowaniem prostych wzorów. Mostki te są przyczyną dodatkowych strat ciepła, które mogą być uwzględnione różnymi sposobami. W przypadku rur elementy znajdujące się w warstwie izolacyjnej, takie jak połączenia i podpory, są uwzględniane w wyniku przyjęcia dodatku Δλ do obliczeniowej przewodności cieplnej materiału izolacyjnego”.

Fot. Paroc

Fot. ParocPoprawka na konstrukcje wsporcze

Podstawową przesłanką za stosowaniem konstrukcji wsporczych lub pierścieni dystansowych, jest utrzymanie płaszcza izolacji w odpowiedniej odległości od rury. Zabieg ten jest niezbędny w przypadku izolacji, która nie może przenieść obciążeń mechanicznych generowanych przez ciężki, metalowy płaszcz – np. ze względu na niewystarczającą gęstość materiału. Zadaniem pierścieni dystansowych jest ochrona przed pogarszaniem się właściwości termicznych izolacji w wyniku jej osiadania.Jak wynika z treści wspomnianej wcześniej normy PN-EN ISO 12241:2008, jeżeli w warstwie izolacji rurociągu występuje stalowa konstrukcja wsporcza płaszcza izolacji, należy dodać 0,010 W/mK do współczynnika przewodzenia ciepła materiału izolacyjnego. Przy lambdach dla standardowych mat na siatce rzędu 0,036 W/mK powoduje to zwiększenie współczynnika przewodzenia ciepła materiału izolacyjnego o blisko 30%.

Fot. Paroc

Fot. Paroc– W przypadku zastosowania izolacji o tej samej grubości, straty ciepła dla przewodów pozbawionych pierścieni dystansowych mogą być nawet o blisko jedną trzecią mniejsze, niż gdyby zastosowana została konstrukcja wsporcza płaszcza – podkreśla Paweł Stankiewicz, ekspert ds. izolacji technicznych w firmie Paroc Polska. – Co więcej, brak mostków termicznych wynikających z zastosowania pierścieni dystansowych pozwalałoby zmniejszyć efektywną grubość izolacji, a co za tym idzie – średnicę przewodu i ilość blachy niezbędnej do wykonania płaszcza – dodaje.

REKLAMA:

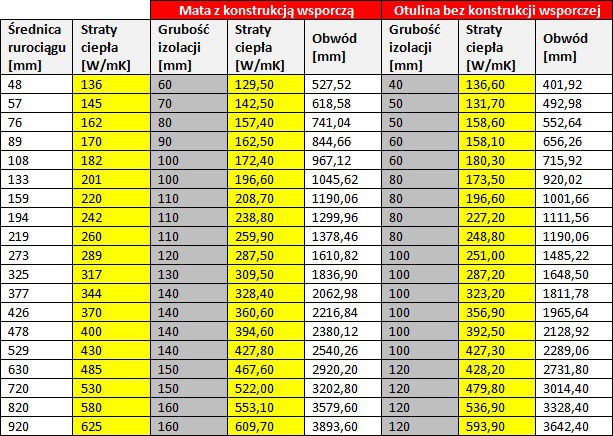

Zależności te przedstawia poniższa tabela, w której odczytać możemy różnice w grubości i obwodzie przy porównywalnych stratach ciepła.

Tabela: Różnica w grubości i obwodzie przy porównywalnych stratach ciepła.

Fot. Paroc

Fot. ParocOtuliny izolacyjne – sposób na mostki termiczne

W przypadku rurociągów przemysłowych często spotykaną metodą izolacji jest zastosowanie dwóch lub trzech warstw mat izolacyjnych. Ciekawą i ekonomiczną alternatywą są otuliny. Podobnie jak w przypadku mat, grubość izolacji (a co za tym idzie, liczba jej warstw) zależy od temperatury czynnika. Budowa otuliny oraz jej właściwości fizyczne pozwalają jednak na zakładanie płaszcza bezpośrednio na izolację. Dostępne na rynku rozwiązania oferują szereg korzyści – zarówno dla projektanta, jak i wykonawcy oraz użytkownika końcowego lub inwestora. Fot. Paroc

Fot. Paroc– Specjalistom odpowiadającym za instalacje przemysłowe szczególnie polecamy otuliny z serii PAROC Pro Section oraz PAROC Pro Lock, wśród których znajdziemy zarówno elementy do izolacji odcinków prostych, jak i specjalne kształtki na kolana – wymienia Paweł Stankiewicz. – W przypadku tego drugiego rozwiązania zastosowaliśmy specjalne zamki na długości i w łączeniach rozchodzących się promieniście, które ułatwiają dokładny montaż. Jak wynika z naszych obliczeń, koszt wykonania izolacji za pomocą otulin i kolan Paroc, uwzględniając materiały, sprzęt i robociznę, jest niższy o około 15% w porównaniu do mat na siatce – podsumowuje ekspert Paroc.

REKLAMA:

REKLAMA:

Źródło: Materiał partnera