Efektywność produkcji może zwiększać się dzięki zastosowaniu recyklingu. W dobie ekologicznych rozwiązań oraz wysokich cen surowców może to być ratunek dla wielu przedsiębiorstw. Szczególnie istotne jest to w wypadku przemysłu spożywczego, który od jakiegoś czasu mierzy się ze sporymi trudnościami. Część z nich może rozwiązać zastosowanie separatorów.

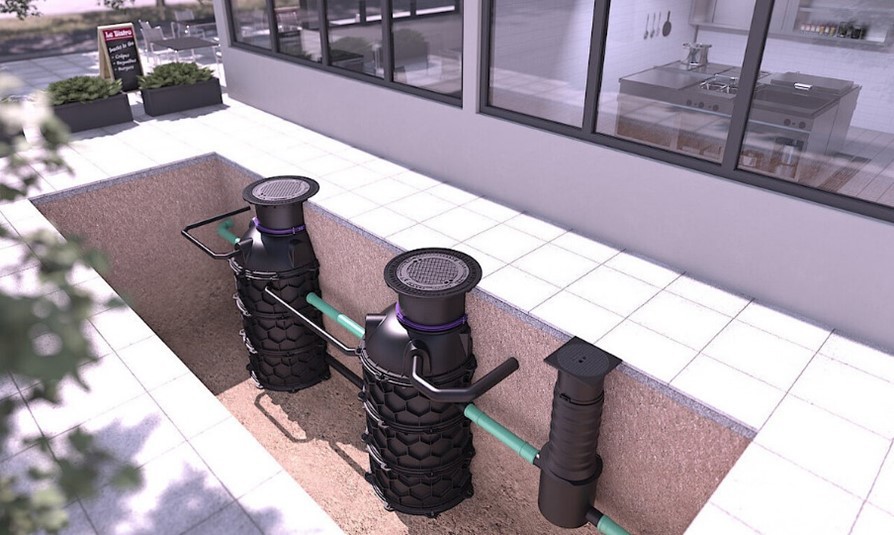

Separatory tłuszczu EasyOil ground / KESSEL

Separatory tłuszczu EasyOil ground / KESSELStan współczesnego przemysłu

Z roku na rok obserwujemy coraz większy postęp technologiczny w zakresie rozwiązań produkcyjnych. Wiele zależy od specyfiki danej branży, ale ogólnie rzecz biorąc, każdy kolejny rok przynosi co najmniej niewielki przełom technologiczny. Mniejsze i większe zmiany w obrębie już stosowanych technologii oraz stopniowe wdrażanie i udoskonalanie nowych pozwalają zwiększyć efektywność linii produkcyjnych w stopniu niewyobrażalnym jeszcze kilkanaście lat temu.Z jednej strony fabryki są w stanie niemal nieustannie zwiększać swoje możliwości, z drugiej muszą dostosować się do zmiennych warunków. Najsilniej oddziałującą zmienną w ostatnich latach jest klimat. Ze względu na nasilające się negatywne efekty globalnego ocieplenia, klimat na całym świecie ulega przekształceniom, co nie pozostaje bez wpływu na stan gospodarki.

Zakład przetwórstwa / pixabay.com

Zakład przetwórstwa / pixabay.comJest to szczególnie mocno widoczne w przypadku przemysłu spożywczego. Oprócz zmian klimatu musi się on mierzyć także z niestabilną sytuacją geopolityczną, co wpływa na zmniejszenie ilości i zwiększenie cen dostępnych surowców. Ponieważ maleją zasoby wody oraz zmniejszają się plony, firmy muszą ograniczać swoją działalność i zwiększać udział recyklingu w swoich metodach produkcyjnych.

Jak działa oczyszczanie ścieków w fabryce

Ze względu na specyfikę produkcji, zastosowanie szczególnych substancji oraz ogólnie dużą ilość produkowanych ścieków, w fabrykach pojawia się szereg sytuacji wymagających świadomych rozwiązań. Powstałe w procesie produkcyjnym ścieki niejednokrotnie nie mogą być bezpośrednio doprowadzane do ogólnego systemu kanalizacyjnego. Metody odprowadzania i podczyszczania ścieków przemysłowych definiują różne akty prawne takie jak Prawo Wodne czy ustawa o ochronie przyrody.Podobnie jak w wypadku odprowadzania ścieków z domów, właściciele obiektów przemysłowych mają możliwość wyboru sposobu odprowadzania ścieków, co szczegółowo określają rozporządzenia Ministra Gospodarki Morskiej i Żeglugi Śródlądowej oraz Prawo Wodne. Jednakże bez względu na wybraną metodą każdorazowo firma musi uzyskać pozwolenie wodnoprawne, a przed odprowadzeniem ścieków powinna również ustalić ich skład, co pozwoli dobrać najskuteczniejszy sposób neutralizacji.

Choć do usunięcia ścieków ze swojego terenu firmy są zobowiązane prawnie, coraz więcej przedsiębiorstw decyduje się na separację poszczególnych frakcji ścieków jeszcze na terenie zakładu produkcyjnego. Pozwala to nie tylko odzyskać cenne surowce, ale także długoterminowo zmniejsza koszty odprowadzania ścieków.

Separacja ścieków – sposób na odzysk materiałów

Zaostrzające się z roku na rok normy środowiskowe dotyczą także zużycia wody oraz metod oczyszczania ścieków. Światowa gospodarka dąży do zeroemisyjności i neutralności klimatycznej, także pod względem zużycia surowców. Prawodawcy szczególną uwagę przywiązują do surowców nieodnawialnych, ale także zużycie materiałów odnawialnych jest coraz mocniej regulowane.Szczególnie silny nacisk ustawodawcy kładą na kwestie związane ze zużyciem wody. Przedłużające się susze, długie okresy z wysokimi temperaturami oraz zmieniająca się struktura opadów sprawiają nie tylko, że kurczą się zasoby wody pitnej, ale zmniejsza się również dostępna ilość wody niezbędnej do wykorzystania w procesach produkcyjnych. Choć nie musi ona spełniać tak wyśrubowanych norm jak woda do picia, jej malejąca ilość, a miejscami także mocne zanieczyszczenie, mogą być w przyszłości przyczyną poważnych kłopotów.

Widać to zwłaszcza w obrębie przemysłu spożywczego, który do prawidłowego działania potrzebuje dużych ilości wody. Dlatego wiele firm z tego sektora decyduje się na montaż separatorów w swoich liniach produkcyjnych. Umożliwiają one podział ścieków na frakcje, co pozwala ograniczyć zużycie materiałów dzięki możliwości odzysku przynajmniej części z nich.

Różne rodzaje separatorów

W przemyśle spożywczym, ale też w innych branżach, stosuje się różne rodzaje separatorów – np. tłuszczu, cieczy lekkich czy skrobi. Wszystkie one wykorzystują różnice w gęstościach pomiędzy związkami wchodzącymi w skład ścieków. Dla przykładu w separatorze tłuszczu na samą górę będą wypływać najmniej gęste tłuszcze i oleje, w środku będzie znajdować się woda, a najgęstsze zawiesiny opadną na dno – mówi Daniel Bogutyn, Specjalista ds. marketingu z firmy Kessel. Przykład podłączenia separatora tłuszczu EasyClean free do przepompowni Aqualift F XL / KESSEL

Przykład podłączenia separatora tłuszczu EasyClean free do przepompowni Aqualift F XL / KESSELJednymi z dostępnych na rynku separatorów tłuszczu są produkowane przez firmę Kessel separatory z serii EasyClean. Dostępne są w różnych wariantach zabudowy (free – ustawienie wolnostojące i ground – do ziemi), co pozwala dostosować się do panujących warunków zakładu. W zależności od opcji separator wyposażony jest w programowalne urządzenie sterujące opróżnianiem i płukaniem zbiornika oraz system Shredder-Mix, który pozwala opróżnić go bez emisji zapachów. Ściany zbiornika wykonane są z odpornego na działanie agresywnych kwasów tłuszczowych tworzywa sztucznego. Zastosowanie takiego materiału zapewnia także mniejszą wagę oraz łatwiejszy transport i montaż urządzenia.

Przykład zastosowania separatora cieczy lekkich EasyOil w myjni samochodowej / KESSEL

Przykład zastosowania separatora cieczy lekkich EasyOil w myjni samochodowej / KESSELW przypadku stacji paliw, warsztatów samochodowych lub myjni samochodowych, świetnym rozwiązaniem będzie separator koalescencyjny EasyOil. Skutecznie podczyszczający ścieki zanieczyszczone olejem lub paliwem.

Użycie separatorów dostosowanych do specyfiki linii produkcyjnej pozwala zmniejszyć zużycie wody, ograniczyć koszty i przyczynia się do ochrony środowiska. Odzyskaną wodę można wykorzystać ponownie w procesach produkcyjnych, ale również można to zrobić z innymi odseparowanymi frakcjami ścieków.

REKLAMA:

REKLAMA:

REKLAMA:

Źródło: KESSEL