Rurociągi przemysłowe stanowią prawdziwy układ krążenia, który poprzez cyrkulację niezbędnego dla procesów medium, daje życie zakładom produkcyjnym czy przetwórczym. Od tego, jak skutecznie zadbamy o ich stan, w dużym stopniu zależy efektywność fabryki. Przyjrzyjmy się więc miejscom szczególnie wymagającym z punktu widzenia izolacji – zaworom i kołnierzom rurociągowym!

Fot. Paroc

Fot. ParocStrat ciepła wynikających z braku lub niedostatecznej izolacji elementów armatury rurociągowej, takich jak zawory i kołnierze, z pewnością nie należy bagatelizować – nawet, jeśli mamy do czynienia z instalacjami pracującymi w stosunkowo niedużych temperaturach. Obrazowych danych dostarcza analiza Stowarzyszenia Inżynierów Niemieckich, zawarta w Wytycznych VDI 2055-2:2013.

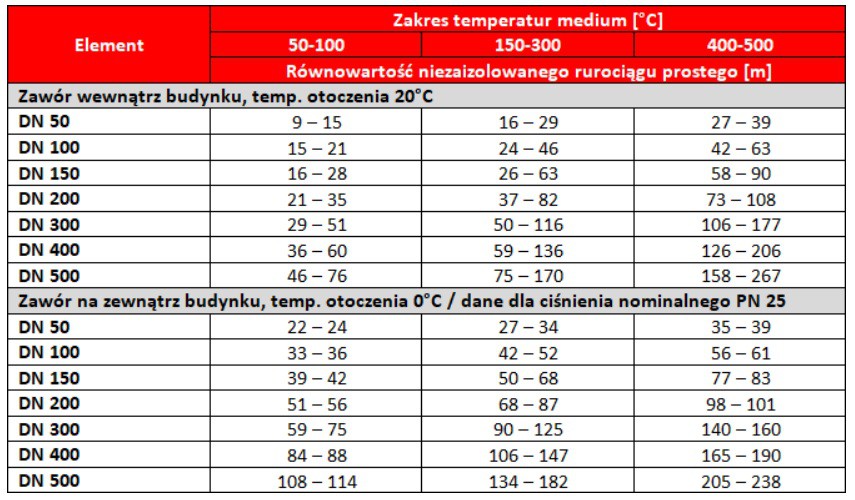

Jak wynika z zamieszczonej poniżej tabeli, niezaizolowany, stalowy zawór DN200 znajdujący się na zewnątrz, obsługujący medium o temperaturze 100°C, generuje podobne straty ciepła, co pozbawiony izolacji odcinek prosty rurociągu o długości… 56 metrów! Co gorsza, brak izolacji tak pozornie drobnego elementu może prowadzić do osiągnięcia krytycznie niskiej temperatury medium, a w rezultacie – do jego krystalizacji.

Tabela 1. Długości niezaizolowanych odcinków rurociągu prostego, generujące analogiczne straty ciepła do zaworów obsługujących ciśnienie nominalne od PN 25 do PN 100.

– Wniosek, jaki płynie dla projektantów i wykonawców izolacji w sieciach przemysłowych, jest bardzo prosty i nasuwa się sam: odpowiednie zabezpieczenie elementów armatury, takich jak zawory czy kołnierze, jest nie mniej istotna, niż ochrona termiczna samych rurociągów – podkreśla Michał Nękanowicz, ekspert firmy Paroc Polska.

Fot. Paroc

Fot. ParocJak izolować zawory i kołnierze rurociągowe?

Aby zminimalizować ryzyko uszkodzenia izolacji elementów armatury podczas rutynowych prac konserwacyjnych czy naprawczych, na etapie projektu tudzież montażu warto uwzględnić elastyczne i wytrzymałe materiału oraz łatwo otwierane osłony. Popularnym rozwiązaniem jest zastosowanie od środka wysoce odpornych mat z wełny kamiennej, które przykrywa się blaszanym płaszczem ze stali nierdzewnej. W charakterze izolacji termicznej oraz przeciwkondensacyjnej skrzynki zaworowej najlepiej sprawdzają się maty na siatce.REKLAMA:

Przykładem takiego rozwiązania są maty PAROC Pro Wired Mat o gęstości 100 kg/m3, z pokryciem z folii aluminiowej. Produkty z tej serii są elastyczne i łatwe w montażu, również na powierzchniach zaokrąglonych lub prostokątnych. Dzięki wyposażeniu wewnętrznej izolacji w specjalną okładzinę, obsługa i konserwacja jest prosta i nie generuje zabrudzeń – po zakończeniu prac można zamontować tę samą skrzynkę zaworową z jej izolacją z powrotem na swoim miejscu.

Planując i wykonując izolację elementów armatury, należy zachować maksymalną dokładność – ewentualny błąd może tutaj słono kosztować. – Izolacja rurociągu powinna kończyć się na kołnierzu, z zachowaniem odpowiedniej odległości. Najczęściej przyjmuje się dystans śruby plus około 30 mm – podpowiada Michał Nękanowicz. – Powinniśmy również pamiętać o zastosowaniu podkładki zabezpieczającej – tak, by w razie potrzeby kołnierz dało się bezproblemowo wymontować bez uszkadzania izolacji – podsumowuje ekspert firmy Paroc Polska.

REKLAMA:

REKLAMA:

Źródło: Materiał partnera

.webp)