Fasada otynkowana to prawdziwy budowlany „evergreen” – trudno znaleźć drugi, równie popularny sposób na wykończenie ścian zewnętrznych budynku. Ale im mocniej zakorzenione w praktyce wykonawczej potencjalne błędy, tym kosztowniejsze bywają ich późniejsze następstwa. W niniejszym poradniku podpowiadamy zatem, jak wykonać idealną izolację termiczną metodą lekką mokrą z zastosowaniem systemów cienkowarstwowych oraz płyt z wełny kamiennej.

Fot. Paroc

Fot. ParocTemat ocieplenia ścian, dość logicznie, warto zacząć od… samego ocieplenia. Ogromna popularność metody lekkiej mokrej, znanej też jako ETICS, wynika nie tylko z tego, że można ją z powodzeniem stosować zarówno przy budowie nowych, jak i renowacji starszych budynków. Dużym plusem jest też możliwość wyboru spośród szerokiej palety dostępnych na rynku rozwiązań izolacyjnych i wykończeniowych. W tym kontekście coraz więcej inwestorów w Polsce dostrzega zalety wełny kamiennej jako materiału niepalnego, chroniącego od niepożądanych dźwięków oraz, dzięki wysokiej przepuszczalności pary wodnej, pozwalającego „oddychać” realizowanym konstrukcjom.

Ocieplając ściany metodą lekką mokrą, wykorzystać można dwa podstawowe typy produktów z wełny: standardowe płyty fasadowe lub płyty lamellowe o włóknach ułożonych prostopadle do podłoża.

– Dzięki dużej elastyczności, pierwsze rozwiązanie stosuje się wówczas, gdy powierzchnia elewacji jest nierówna lub gdy konstrukcję ściany nośnej wykonano z drewna. To dobry wybór, jeśli przystępujemy do renowacji starej ściany i chcemy uzyskać gładką powierzchnię bazową do zaprawy tynkarskiej – wyjaśnia Adam Buszko, ekspert firmy Paroc Polska, producenta izolacji z wełny kamiennej. – Jeśli mamy do czynienia z powierzchniami zakrzywionymi, a planujemy grubsze ocieplenie i wolimy uniknąć stosowania łączników mechanicznych, lepszym rozwiązaniem jest zastosowanie płyt lamellowych, np. PAROC Linio 80 – dodaje.

Fot. Paroc

Fot. ParocPo pierwsze – przygotowanie podłoża

Bardzo istotnym elementem prac wykonawczych jest odpowiednie przygotowanie ściany. Stosując wełnę kamienną, do pewnego stopnia możemy sobie pozwolić na pewne nierówności izolowanego podłoża. Zawsze musi ono jednak zapewniać dobrą przyczepność dla zaprawy klejącej. Podłoże powinno być suche, nośne, zwarte oraz wolne od wszelkich zatłuszczeń. Jeżeli stary tynk lub farba nie są dostatecznie związane ze ścianą, usuwamy je. Podłoża mocno nasiąkliwe gruntujemy zaś preparatami obniżającymi chłonność.Wykonawcy niekiedy rezygnują z tej ostatniej czynności, nakładając tynk cienkowarstwowy bezpośrednio na warstwę z siatką. Jest to błąd, który na późniejszym etapie może skutkować prześwitami kleju oraz nierównościami na wykończonej elewacji. Można tego jednak łatwo uniknąć, wykonując próbę spoistości. Na czym to polega?

– Do podłoża przyklejamy wycięty kawałek wełny kamiennej, który po upływie co najmniej czterech dni odrywamy mechanicznie. Jeśli próbka zostanie rozerwana, a jej część zostanie na ścianie, podłoże posiada dostateczną przyczepność. Jeśli uda nam się oderwać próbkę wraz z zaprawą klejącą, podłoże powinniśmy jeszcze raz dokładnie oczyścić – wyjaśnia Adam Buszko.

Fot. Paroc

Fot. ParocPo drugie – montaż ocieplenia

Kiedy część przygotowawczą mamy za sobą, można przystąpić do montażu samego ocieplenia. Czynność sama w sobie nie należy do najbardziej skomplikowanych. Oczywiście pod warunkiem, że zachowujemy maksymalną dokładność oraz przestrzegamy kilku żelaznych zasad. Po pierwsze, przed klejeniem, płyty izolacyjne z wełny czyścimy szczotką, by pozbyć się pyłu i luźnych cząstek. Po drugie, zaprawę klejową zawsze nanosimy w dwóch etapach – najpierw szpachlując płytę gładką stroną pacy, a po wyschnięciu nanosząc pacą zębatą kolejną warstwę kleju.Niezwłocznie po nałożeniu zaprawy, płyty mocujemy do przygotowanego podłoża, zaczynając od dołu. W jasnym określeniu, w którym miejscu ma rozpoczynać się warstwa ocieplenia, pomoże nam listwa cokołowa, która wyznacza granicę izolacji przeciwwilgociowej ścian piwnicy. Listwę bez problemu możemy odkręcić po zakończeniu prac montażowych. Ważne jest, by płyty układać z przesunięciem o pół długości w stosunku do rzędu poniżej. Ponieważ procesy wiązania zachodzą dość szybko, nie poprawiamy ułożenia płyt po upływie kilku minut od ich przyklejenia. Kolejne płyty starajmy się przykładać kilka centymetrów od tych już ułożonych, a następnie do nich dociskać, usuwając na bieżąco wyciskany nadmiar kleju.

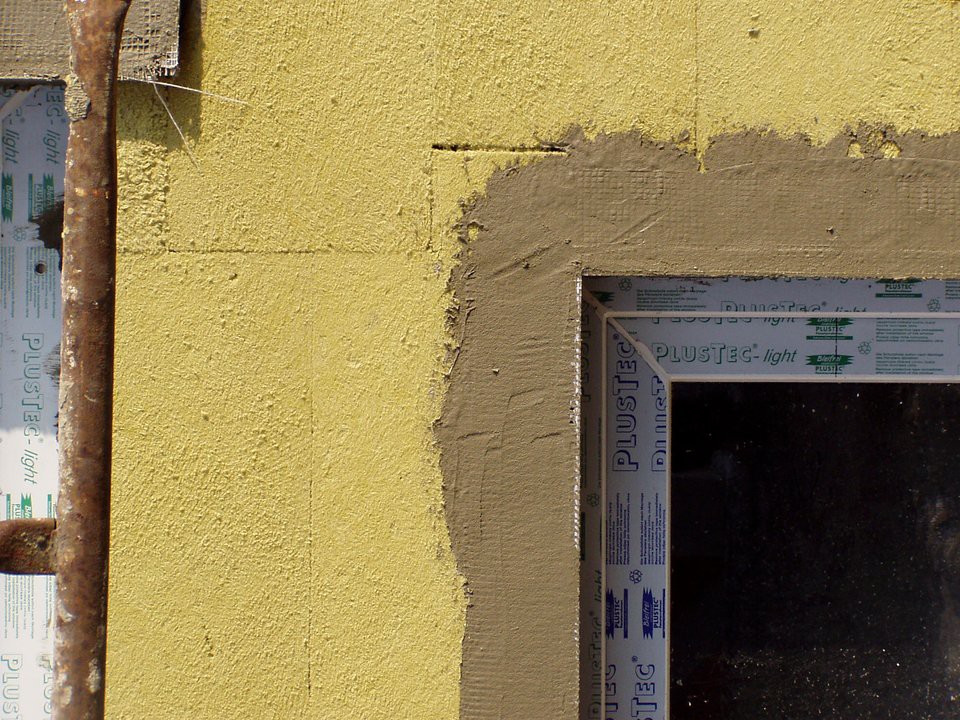

Większe wyzwanie mogą natomiast stanowić wszelkie naroża, gzymsy, ościeża. Nie tylko z wykonawczego punktu widzenia.

– Krawędzie budynków są silniej obciążone na działanie wiatru, niż płaskie, monolityczne powierzchnie. Jeszcze na etapie przygotowania podłoża wykonawca może odkuć wyprawę na zewnętrznych ościeżach okien i drzwi tak, aby umieścić tam materiał izolacyjny o możliwie dużej grubości i dobrych parametrach mechanicznych – wyjaśnia Adam Buszko. – W tym celu zalecamy zastosowanie płyt PAROC Linio 15 o zwiększonej wytrzymałości na naprężenia ściskające i rozciąganie prostopadłe do powierzchni. Rozwiązanie to zapewnia uzyskanie gładkiej i szczelnej otynkowanej powierzchni fasady oraz miejsc wokół okien i drzwi – dodaje ekspert Paroc.

REKLAMA:

Po trzecie – wykończenie elewacji

Po upływie 24 godzin od zamontowania warstwy ocieplenia, przystępujemy do wykończenia elewacji. W tym celu najpierw usuwamy wszelkie nierówności pomiędzy poszczególnymi płytami. Możemy w tym celu wykorzystać pacą drewnianą z papierem ściernym o grubym uziarnieniu. Na wyrównane i wyczyszczone podłoże nakładamy cienką warstwą zaprawy zbrojącej, w której zatapiamy listwy narożnikowe z siatką, dodatkowo wzmacniając elementy takie jak ościeża czy krawędzie budynku. Po zabezpieczeniu miejsc newralgicznych, całą powierzchnię fasady ponownie szpachlujemy cienką warstwą zaprawy zbrojącej, co powtarzamy po wyschnięciu pierwszej warstwy.Po związaniu warstwy zbrojonej, przychodzi czas na ułożenie nośnej warstwy podkładowej, a następnie – wykonanie samego tynku. Masę nakładamy równomiernie i jednocześnie na całej powierzchni fasady. W tym celu ścianę najlepiej roboczo podzielić na poziome pasy szerokości ok. 1-1,5 m. Prace należy zorganizować wówczas tak, aby żaden pas tynku nie zdążył wyschnąć przed połączeniem z sąsiadującymi pasami i przed nadaniem mu pożądanej faktury.

Na koniec nie wolno nam zapominać, że wykorzystanie izolacji o dużej paroprzepuszczalności wymaga zastosowania odpowiedniego rodzaju tynku.

– Do systemów na bazie wełny najczęściej stosuje się więc tynki mineralne lub silikatowe – radzi Adam Buszko. – Nie sprawdzą się z kolei tynki akrylowe z dodatkiem żywic, które zamkną dyfuzyjność ściany w ostatniej warstwie muru i wilgoć, przenikająca przez ścianę na zewnątrz, napotka barierę, prowadząc do uszkodzenia przegrody – podsumowuje ekspert Paroc.

REKLAMA:

REKLAMA:

Źródło: Materiał partnera